生産工程における資源循環システムの確立へ。 酸・重金属等のインライン回収・再利用を実現します。

→ 酸・重金属を効率的に回収、再生

→ 排水処理の工程負荷を大幅に軽減

→ 生産工程におけるコストを削減

→ 処理液等の寿命を伸長

→ 工程品質の安定化、高信頼化

酸回収システム(Recoflo® Technology)の特徴

微細樹脂

樹脂の粒径は通常の約4分の1~5分の1程度。この微細粒径が単位体積当たりの実効表面積を高め、交換効率を向上させました。イオン交換樹脂量は従来型カラムの20分の1程度。装置はとてもコンパクトです。

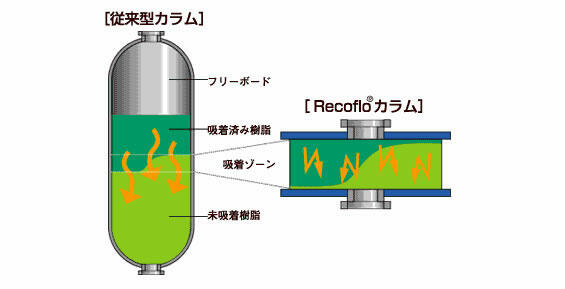

独創の偏平カラム

偏平カラムに微細樹脂を高密度充填。フリーボードと呼ばれるすき間をなくすことで、液体の均一な流れを実現しています。また、液体の導入・再生のリサイクルはわずか3~4分。樹脂への負荷を低く抑え、長寿命化を実現しています。

Recoflo® Technology

特殊加工された樹脂、流体解析に基づく独創のカラム形状を持ち、日本をはじめ、世界各国にて特許を取得したカナダ・エコテック社の先進イオン交換技術です。

酸回収システム(Recoflo® Technology)の主な用途

1.硝酸・フッ酸混酸液によるステンレスの酸洗工程

2.塩酸、硫酸による鉄の酸洗工程

3.硫酸、燐酸等によるアルマイト(陽極酸化皮膜処理)工程

4.硫酸等によるメッキの治具剥離工程

5.クロムメッキ水洗水からのクロム酸回収

6.アルミの化学研磨液からの燐酸回収

7.ニッケルメッキ水洗水からのニッケル回収

関連記事へのリンク

酸回収システム(Recoflo® Technology)ラインナップ

APU®

Acid Purification Unit:溶解金属塩と酸の分離回収

金属の酸洗工程等で用いられる硝酸、フッ酸、硫酸、塩酸等はその大部分が未反応のまま遊離酸として廃棄されています。APUは、酸に溶解した金属塩と遊離酸を連続的に分離し、遊離酸を回収、工程にて再利用するシステムです。

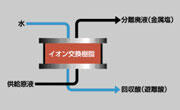

酸回収原理

金属塩を多量に含んだ供給原液を樹脂塔下部より樹脂塔内へ送ります。この際、原液中の遊離酸はイオン交換樹脂に吸着されますが、金属塩は吸着されず、樹脂塔上部から樹脂塔外へ排出されます。この廃液は遊離酸をほとんど含んでおらず、既設の排水処理施設にて容易に処理が可能です。また、樹脂塔内のイオン交換樹脂に吸着した酸は、樹脂塔上部から水を送り込むことにより、樹脂から溶離され、遊離酸として回収されます。この回収液は、各工程にて再利用します。

メリット

1.酸の節約

酸はその50%以上が未反応のまま廃棄されると言われています。廃液中に溶け込んだ金属分をAPUによって連続的に分離除去することによって、未反応の酸を再利用可能にします。

2.環境対策

硝酸を用いている工程においては、APUにて硝酸を回収することにより、廃液中の窒素負荷が低減します。昨今の窒素規制対策としての活用が可能です。

3.製品の品質安定化

酸洗槽やアルマイト槽内の金属濃度を一定にすることができます。そのため常に安定した品質管理ができます。

4.廃液処分費のコストダウン

溶解した金属分を分離除去することにより、液の寿命が大幅に延びます。それにより、廃酸の処分コストが大幅に低減します。

5.安い運転コスト

酸の蒸留や、減圧濃縮装置または電解のような、大きなエネルギーは不要です。APUで使用するのは水道水だけで、他の薬品は全く使用しません。

主な用途

1.硝酸・フッ酸混酸液によるステンレスの酸洗工程

2.塩酸、硫酸による鉄の酸洗工程

3.硫酸、燐酸等によるアルマイト(陽極酸化皮膜処理)工程

4.メッキの冶具剥離工程(硝酸等)

その他、無機酸にて金属の表面処理を行っている工程廃液からの金属塩の除去、遊離酸の回収。

性能

例)硝フッ酸/ステンレス酸洗工程向け

-ユニット品としてD6RNからD15RNまで全6タイプ揃えております。

-上記以上の処理量が必要な場合は、特別設計機種となります。

例)アルマイト工程向け(AnoPur®)

-ユニット品としてD10AからD15Aまで全4タイプ揃えております。

-上記以上の処理量が必要な場合は、特別設計機種となります。

このほかにも塩酸、硫酸、硝酸向け等、工程ごとに専用モデルをご用意しております。

製品リーフレットダウンロードはこちら

DPU®

Decationize Purification:メッキ洗浄水からのニッケル、クロム酸、燐酸の回収

メッキ洗浄に用いられた水洗水から、金属資源又は酸をイオン交換樹脂により回収し、再びメッキ槽へ循環します。その回収率は95%以上。メッキ材料等の大幅な使用量削減を実現します。

メリット

1.メッキ材料コストの削減

従来、洗浄工程によって流し落とされた銅・ニッケル・クロム・燐酸等は、そのまま廃棄されていました。DPUは、このような金属を95%以上回収し、適正な濃度にして、各メッキ槽へ循環させます。このため使用される金属、化学研磨液等の使用量が大幅に削減されます。

2.排水処理コストの軽減

金属分を回収することにより、メッキ水洗水に対する排水処理の負荷も減少します。結果として排水処理工程のランニングコストの軽減につながります。

3.自動運転

DPUはRecoflo®と呼ばれるイオン交換樹脂によるユニットです。水洗水処理、再生、洗浄等の工程は完全自動化されており、作業者の手をわずらわすことがありません。

4.安い運転コスト

装置の運転に蒸発濃縮のような大きなエネルギーは不要です。

主な用途

1.クロムメッキ水洗水からのクロム酸回収

2.アルミの化学研磨液からの燐酸回収

3.ニッケルメッキ水洗水からのニッケル回収

製品リーフレットダウンロードはこちら

ChromaPur®

Chromic Acid Purification Systems:老化クロムメッキ廃液の再生分離回収

硬質クロムメッキ工程等にて用いられるクロム酸中から、鉄分を除去します。鉄分を除去したクロム酸はメッキ工程にて再利用。その回収率は95%以上です。

メリット

1.クロム酸の節約

通常は、廃棄処分される濃厚クロム酸廃液中から、クロム酸を95%以上回収します。クロム酸購入費用の大幅な削減が可能です。

2.樹脂への負荷低減

クロム酸が樹脂に接触する時間を最小に設計していますので、樹脂の寿命が大幅に延び、高濃度クロム酸の通液も可能です。

3.全自動運転

吸着・再生・押出・水洗等の全工程を自動化しています。

4.脱鉄スラッジの発生なし

鉄分は廃液の状態で除去されるため、排水処理場で無害化できます。脱鉄スラッジと呼ばれている有害な処理困難スラッジは発生しません。

寸法及び処理量

*ChromaPur®が除去できる量。

**メッキ液中の維持する金属濃度。

***( )内は低濃度モード。

ユーティリティ

*メッキ槽の蒸発量以下の場合は不要。

各液組成(代表例)